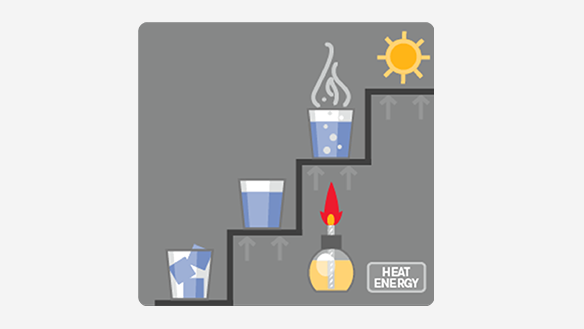

プラズマは物質の第 4 の状態です。私たちは通常、固体、液体、気体の 3 つの状態を考えます。共通の要素である水の場合、これら 3 つの状態は氷、水、蒸気です。

これらの状態の違いは、相対的なエネルギー レベルです。熱の形でエネルギーを氷に加えると、氷が溶けて水になります。さらにエネルギーを加えると、水が蒸発して蒸気になります。蒸気にかなりのエネルギーを加えると (約 11,700°C まで加熱すると)、蒸気は多くの成分ガスに分解され、導電性またはイオン化されます。この高エネルギーイオン化ガスはプラズマと呼ばれます。

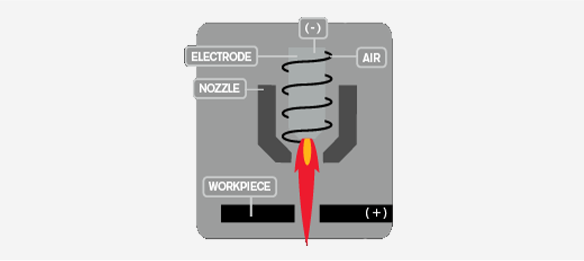

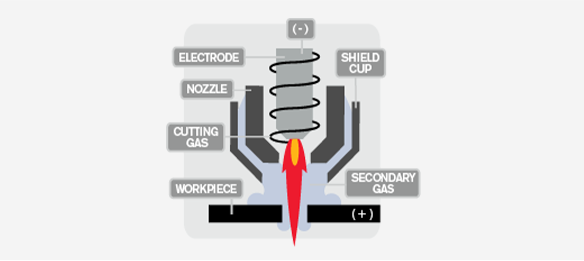

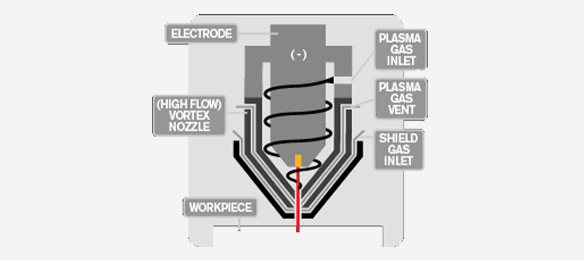

プラズマ切断システムは、プラズマ流を使用してエネルギーを導電性の被削材に伝達します。プラズマ流は通常、窒素、酸素、アルゴン、または空気などのガスを狭いノズルに通すことによって形成されます。外部電源によって生成された電流は、ガスの流れをイオン化するのに十分なエネルギーをガス流に加え、40,000° F に近い温度のプラズマ アークに変えます。プラズマ アークはワークピースを溶かして切断し、溶融金属を吹き飛ばします。